Что такое станки для лазерной резки?

Станки для лазерной резки - это инструменты, используемые в различных отраслях промышленности для точной резки и проектирования. Они испускают мощный лазерный луч, чтобы чисто вырезать или вытравить определенный рисунок на таких материалах, как сталь, пластик или дерево. Луч может сжигать, испарять или расплавлять излишки продукта, оставляя превосходный готовый дизайн или кромку. Эти станки часто используются в машиностроении для точной резки компонентов машин и в промышленности для резки конструкционных и трубопроводных материалов, а также плоских листовых материалов, таких как металл. Они имеют настройки, известные как компьютерное числовое управление (ЧПУ), которые контролируют и направляют интенсивность лазерного луча для получения желаемого эффекта или конкретных разрезов, необходимых в производственном или дизайнерском проекте. Лазерный луч генерируется в результате процесса, при котором электрические разряды или лампа воздействуют на светящийся материал внутри замкнутого контейнера, вызывая химическую реакцию, в результате которой высвобождается мощный луч. Затем луч отражается от зеркала в виде потока монохроматического света, а от зеркала свет направляется с помощью волоконной оптики или зеркал на рабочую область, при этом самая узкая точка луча разрезает материал или делает на нем вытравку.1.

Как работает станок для лазерной резки?

Основные понятия лазерной резки:

Лазерная резка использует сфокусированную энергию мощного лазерного луча для разрезания материалов. В процессе лазерный луч направляется на поверхность материала, вызывая локальный нагрев и испарение или плавление. В результате получается точный и чистый разрез по запрограммированной траектории. Лазерная резка характеризуется способностью создавать сложные конструкции с высокой точностью и минимальными отходами материала. Она широко используется в различных отраслях промышленности для резки различных материалов, таких как металл, дерево, пластик, ткань и т. д.

Основные компоненты станка лазерной резки:

Основные компоненты продукта

Основные компоненты станка для лазерной резки труб серии FLT-7028HTS включают в себя: хост станка, цепную автоматическую загрузочную стойку, цепную автоматическую разгрузочную стойку, систему управления, низковольтную электрическую систему, лазер, чиллер, вытяжной вентилятор и т.д.

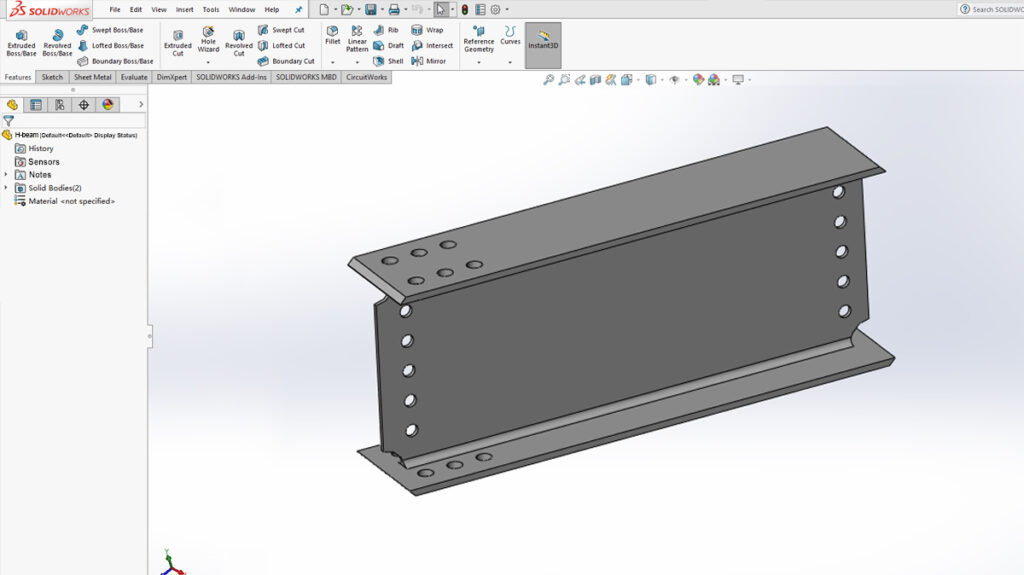

Деталь продукта: Новый продукт Серия вертикальных трехзажимных патронов JQ

Основная деталь станка

Главная часть станка является основным компонентом всего лазерного станка для резки труб. Функция резки и точность резки лазерного станка для резки труб реализуются главной частью. Основная часть состоит из станины, загрузки и разгрузки последующей поддержки, патрона, X / Z Он состоит из устройства вала, вспомогательной системы (защитный кожух, воздушный путь и путь воды), панель управления и другие части.

Каждая из погрузочно-разгрузочных сторон имеет 3 комплекта цепных погрузочно-разгрузочных устройств;

Электрическая часть управления

Электрическая система управления лазерного станка для резки труб является важной частью для обеспечения траектории движения различных графиков. Общая электрическая система управления в основном состоит из системы числового программного управления и низковольтной электрической системы.

Эта система ЧПУ станка оснащена высокопроизводительной системой ЧПУ 5000A на базе шины Baichu. Эта система основана на операционной платформе Windows, работает стабильно и надежно, содержит 64-битный микропроцессор, который можно использовать с программным обеспечением для раскроя.

Низковольтная электрическая система

Низковольтная электрическая система расположена в электрошкафу и является интерфейсной частью электрического управления всей машины. Различные оригинальные компоненты электрической системы производятся известными отечественными и зарубежными производителями, чтобы обеспечить стабильность, надежность и быстроту реакции всей машины во время работы. Приводной двигатель представляет собой серводвигатель переменного тока. Серводвигатель переменного тока используется для привода оси X, оси Y и оси AW (синхронного вращения) станка. Он характеризуется хорошими показателями ускорения и быстрой скоростью реакции. Ось Z станка является осью подачи и использует сервопривод переменного тока. Двигатель (с тормозом) используется для привода: режущей головки по оси Z, которая характеризуется хорошими динамическими характеристиками и может управляться как с помощью последовательного, так и с помощью ЧПУ.

По сравнению с традиционными лазерами, используемый волоконный лазер имеет более высокую эффективность фотоэлектрического преобразования, меньшее энергопотребление и лучшее качество луча. Лазер компактен, не требует обслуживания и готов к работе. Благодаря гибкому режиму вывода лазерного излучения он может быть легко интегрирован в системное оборудование.

Вспомогательные периферийные устройства

Включая охладители, вытяжные системы и т.д.

Типы процессов лазерной резки

1. Волоконный лазер (прямой): Волоконно-лазерная резка - это высокоэффективный процесс, в котором используется источник волоконного лазера для резки металлических материалов с исключительной точностью. Лазерный луч, генерируемый источником волоконного лазера, передается по оптическому волокну, а затем направляется на поверхность материала с помощью зеркал и линз. Этот процесс прямолинейной резки идеально подходит для широкого спектра металлов, включая сталь, нержавеющую сталь, алюминий, медь и латунь. Волоконные лазеры обеспечивают высокую скорость резки, малую ширину пропила и минимальные зоны термического воздействия, что делает их хорошо подходящими для промышленных применений, требующих высокой точности и производительности.

2. Комбинация волоконного лазера и плазмы: В этом процессе резки используется сочетание технологий волоконного лазера и плазменной резки для достижения универсальных возможностей резки. Волоконный лазер в основном используется для точной резки тонких металлических листов, а плазменная резка применяется для более толстых материалов или когда требуется более высокая скорость резки. Такой комбинированный подход обеспечивает большую гибкость при работе с широким диапазоном толщин и типов материалов. Интегрируя технологии лазерной и плазменной резки в одном станке, производители могут оптимизировать эффективность и универсальность резки для удовлетворения различных производственных потребностей.

3. Лазерная коническая резка: Лазерная резка со скосом - это специализированный процесс лазерной резки, используемый для создания скошенных кромок или фасок на поверхностях заготовок. Эта техника предполагает наклон лазерного луча под углом к поверхности материала во время резки, что приводит к образованию угловых кромок вдоль профилей реза. Лазерная коническая резка обычно используется в тех случаях, когда требуются точные углы скоса и плавные переходы кромок, например, в аэрокосмической, автомобильной и архитектурной промышленности. Регулируя угол наклона лазерного луча и параметры резки, производители могут добиться точных и последовательных косых срезов на различных материалах, включая металлы, пластики и композиты.

Каждый тип процесса лазерной резки обладает уникальными преимуществами и возможностями применения, что позволяет производителям выбирать наиболее подходящий метод в зависимости от конкретных требований к типу материала, толщине, скорости резки и качеству кромки.

Что представляет собой процесс лазерной резки?

- Лазерная генерация: Процесс начинается с генерации мощного лазерного луча из лазерного резонатора. Лазерный луч обычно генерируется с помощью углекислотного (CO2) лазера или волоконного лазера.

- Фокусировка луча: Затем лазерный луч направляется через ряд зеркал и линз, чтобы сфокусировать его в концентрированной точке. Этот сфокусированный луч чрезвычайно интенсивен и точен, что позволяет достичь точности при резке или гравировке.

- Взаимодействие материалов: Сфокусированный лазерный луч направляется на поверхность обрабатываемого материала. Когда луч соприкасается с материалом, он быстро нагревается и испаряет или расплавляет материал по требуемой траектории резки или гравировки.

- Резка или гравировка: При движении лазерного луча вдоль материала он создает узкий пропил (траектория резки) или снимает материал слой за слоем (гравировка). Материал либо испаряется и выдувается вспомогательными газами, либо плавится и образует расплавленный бассейн, в зависимости от конкретных свойств материала и параметров резки.

- Управление движением: Система управления движением станка лазерной резки точно направляет движение лазерного луча по материалу, следуя запрограммированной траектории резки или гравировки с высокой скоростью и точностью.

- Охлаждение и вспомогательный газ: В процессе резки или гравировки могут использоваться вспомогательные газы, такие как кислород, азот или воздух, для облегчения удаления материала и охлаждения. Эти газы помогают повысить эффективность резки, улучшить качество кромок и предотвратить перегрев материала.

- Готовый продукт: После завершения процесса резки или гравировки готовое изделие обычно извлекается из станка. В зависимости от области применения могут потребоваться дополнительные этапы обработки, такие как очистка или отделка.

Перемещение материалов для станков лазерной резки

1. Металл Материал типов подходит для лазерной резки: Станки для лазерной резки высокоэффективны для резки различных металлических материалов, включая:

- Сталь: Углеродистая сталь, нержавеющая сталь и легированная сталь обычно режутся с помощью станков лазерной резки. Они обеспечивают превосходное качество резки и широко используются в различных отраслях промышленности.

- Алюминий: Алюминий и его сплавы - легкие, но прочные материалы, пригодные для лазерной резки. Они часто используются в аэрокосмической, автомобильной и архитектурной промышленности.

- Медь: Хотя медь сильно отражает лазерные лучи, волоконные лазеры способны с точностью резать медные материалы. Медь используется в электротехнике и декоративных целях.

- Латунь: Подобно меди, латунь - металл с высокой отражательной способностью, но ее можно эффективно резать с помощью волоконных лазеров. Латунь используется в декоративных и художественных проектах.

- Титан: Лазерная резка подходит для обработки титановых материалов, которые известны своей прочностью, коррозионной стойкостью и легкостью. Титан широко используется в аэрокосмической и медицинской промышленности.

Каждый металлический материал может требовать определенных параметров лазерной резки, таких как мощность лазера, скорость резки и выбор вспомогательного газа, для достижения оптимальных результатов резки и минимизации зон термического воздействия.

2. Влияние толщины материала на точность резания: Толщина материала играет важную роль в определении точности и качества резки в процессах лазерной резки:

- Более тонкие материалы обычно требуют меньшей мощности лазера и более высокой скорости резки для получения точных срезов с минимальными искажениями.

- Для эффективного проникновения через материал и сохранения точности резки более толстых материалов может потребоваться более высокая мощность лазера и более низкая скорость резки.

- Толщина материала также влияет на ширину пропила - ширину траектории реза. Более толстые материалы обычно приводят к увеличению ширины пропила, что может повлиять на точность размеров.

Чтобы обеспечить постоянную точность резки материалов разной толщины, операторы должны соответствующим образом настраивать параметры резки и выполнять пробные резы, чтобы оптимизировать настройки для каждого типа материала.

3. Лазерная резка и совместимость материалов: При лазерной резке очень важно обеспечить совместимость лазерной системы и металлического материала:

- Отражательная способность: Металлы с высокой отражательной способностью, такие как медь и латунь, могут представлять трудности для лазерной резки из-за отражения луча. Волоконные лазеры лучше подходят для резки отражающих металлов по сравнению с CO2-лазерами.

- Состав материала: Некоторые металлы содержат элементы или покрытия, которые могут повлиять на производительность лазерной резки. Важно проверить состав материала и оценить его совместимость с процессом лазерной резки.

- Состояние материала: Состояние металлического материала, включая чистоту и плоскостность поверхности, может влиять на качество и последовательность резки. Правильная подготовка и обработка материала необходимы для достижения оптимальных результатов лазерной резки.

Точность и точность лазерной резки

1. Диапазон точности лазерной резки: Станки для лазерной резки славятся своей исключительной точностью: обычно они обеспечивают допуски на резку в диапазоне от ±0,1 мм до ±0,5 мм, в зависимости от различных факторов, таких как тип материала, толщина и скорость резки. Факторы, влияющие на точность резки, включают качество лазерного источника, стабильность системы управления движением станка и точность режущей оптики. Передовые системы лазерной резки, оснащенные механизмами обратной связи с высоким разрешением и функциями автоматической калибровки, могут еще больше повысить точность и стабильность резки.

2. Советы по повышению точности лазерной резки:

- Оптимизируйте параметры резки: Настройте мощность лазера, скорость резки и давление вспомогательного газа в соответствии с обрабатываемым материалом для достижения оптимальных результатов резки.

- Поддерживайте стабильность машины: Регулярно проводите калибровку и техническое обслуживание станка лазерной резки, чтобы обеспечить стабильную работу и минимизировать вибрации, которые могут повлиять на точность резки.

- Обработка материалов: Правильно закрепите и расположите материал на станине для резки, чтобы предотвратить его перемещение или деформацию в процессе резки.

- Регулировка фокуса: Обеспечивает точную фокусировку лазерного луча на поверхности материала для получения острых и точных разрезов.

- Обеспечение качества: Осуществление мер контроля качества, таких как выполнение пробных резов, осмотр готовых деталей и мониторинг производительности резки для выявления и устранения потенциальных проблем, влияющих на точность.

3. Разница между точностью и прецизионностью: Хотя точность и аккуратность часто используются как взаимозаменяемые понятия, в контексте лазерной резки они представляют собой разные концепции:

- Точность означает степень соответствия между фактическими размерами реза и предполагаемыми проектными спецификациями. Она измеряет, насколько близки достигнутые результаты к желаемым.

- Точностьс другой стороны, относится к последовательности и повторяемости процесса резания. Он определяет степень вариации или разброса результатов резания при повторении в одинаковых условиях.

По сути, точность отражает правильность, а прецизионность - последовательность. Процесс лазерной резки может быть точным, но не точным, если он постоянно дает результаты, которые отклоняются от намеченных размеров на одну и ту же величину. И наоборот, процесс может быть точным, но не точным, если он постоянно дает результаты, которые плотно группируются вокруг целевой точки, но постоянно отклоняются от желаемых размеров. В идеале системы лазерной резки стремятся достичь как высокой точности, так и прецизионности, чтобы обеспечить надежные и предсказуемые результаты резки.

Сценарии применения станков для лазерной резки

1. Промышленное производство:

- Промышленность железных башен: Лазерная резка используется для изготовления точных компонентов для вышек связи, опор электропередач и ветряных турбин.

- Автомобильное производство: Лазерная резка используется для производства панелей кузова, деталей шасси и компонентов двигателя с высокой точностью и эффективностью.

- Мебельная промышленность: Лазерная резка позволяет изготавливать сложные конструкции, узоры и столярные изделия для таких предметов мебели, как столы, стулья и шкафы.

- Фитнес-оборудование: Лазерная резка используется для производства оборудования для тренажерных залов, такого как силовые скамьи, тренажеры и компоненты беговых дорожек.

- Производство велосипедов: Лазерная резка применяется для производства велосипедных рам, компонентов и аксессуаров из легких и прочных материалов.

- Промышленность кухонных принадлежностей: Лазерная резка используется для создания кухонных принадлежностей, столовых приборов и приспособлений из нержавеющей стали, алюминия и других материалов.

- Строительная техника: Лазерная резка используется для изготовления конструктивных элементов, рам и узлов для строительной техники и оборудования.

- Промышленность стальных конструкций: Лазерная резка позволяет изготавливать стальные балки, колонны и фермы для строительства зданий и инфраструктурных проектов.

- Аэрокосмическая промышленность: Лазерная резка используется для производства компонентов самолетов, деталей двигателей и аэрокосмических конструкций с высокой точностью и повторяемостью.

- Оборудование для защиты окружающей среды: Лазерная резка применяется для производства компонентов для систем очистки воздуха, оборудования для утилизации отходов и технологий возобновляемой энергетики.

2. Малый бизнес и домашние студии:

- Производство продукции на заказ: Малые предприятия и домашние студии используют лазерную резку для создания персонализированных изделий, таких как вывески, рекламная продукция и подарки.

- Ремесла и проекты "сделай сам": Хоббисты и любители "сделай сам" используют лазерную резку для создания произведений искусства, украшений для дома и наборов моделей.

- Прототипирование и разработка продуктов: Предприниматели и изобретатели используют лазерную резку для быстрого создания прототипов и итеративных процессов проектирования, чтобы вывести новые продукты на рынок.

3. Образование и любители:

- STEM-образование: Лазерная резка интегрирована в учебные программы STEM, чтобы научить студентов инженерным, конструкторским и производственным принципам с помощью практических проектов.

- Искусство и дизайн: Художники и дизайнеры используют лазерную резку для поиска новых форм художественного выражения, создавая скульптуры, инсталляции и произведения смешанного искусства.

- Создание моделей и прототипов: Любители и энтузиасты используют лазерную резку для создания масштабных моделей, реплик и прототипов транспортных средств, зданий и других интересных объектов.

В целом, станки для лазерной резки находят широкое применение в промышленном производстве, на малых предприятиях, в домашних студиях, в сфере образования и среди любителей, обеспечивая точность, эффективность и творческий подход в самых разных отраслях и сферах деятельности.

Эксплуатация и обслуживание станков лазерной резки

1. Ежедневный процесс работы станка лазерной резки:

- Включить питание: Убедитесь, что станок для лазерной резки правильно подключен к электросети, и включите его в соответствии с рекомендациями производителя.

- Установка материала: Подготовьте материал для резки или гравировки, обеспечив его надежное размещение на режущей станине и правильное выравнивание.

- Настройка машины: Установите параметры резки, такие как мощность лазера, скорость резки и давление вспомогательного газа, в соответствии с типом и толщиной материала.

- Загрузка файлов: Загрузите нужный файл проекта в программное обеспечение для лазерной резки и проверьте настройки перед началом процесса резки.

- Меры предосторожности: Наденьте соответствующие средства индивидуальной защиты (СИЗ), такие как защитные очки и перчатки, и убедитесь, что рабочая зона свободна от препятствий.

- Процесс резки: Запустите процесс резки с помощью панели управления или программного интерфейса, контролируя работу для обеспечения надлежащего качества и точности резки.

- Постобработка: Снимите готовые детали с режущего стола, проверьте качество и выполните все необходимые операции по последующей обработке, например, очистку или удаление заусенцев.

2. Обслуживание и устранение неисправностей станка лазерной резки:

- Регулярная уборка: Регулярно очищайте лазерную оптику, режущую головку и режущую станину, чтобы удалить мусор и обеспечить оптимальную производительность.

- Смазка: Смазывайте движущиеся части, такие как направляющие и шариковые винты, в соответствии с рекомендациями производителя для предотвращения износа и трения.

- Осмотрите расходные материалы: Проверяйте расходные детали, такие как линзы, сопла и фильтры вспомогательного газа, на наличие признаков износа или повреждений и заменяйте их по мере необходимости.

- Калибровка: Периодически калибруйте станок лазерной резки для поддержания точности резки и выравнивания деталей.

- Устранение неполадок: В случае возникновения таких проблем, как дефекты резки, ошибки станка или неисправности, обратитесь к руководству производителя по устранению неполадок или обратитесь за помощью к квалифицированным специалистам.

- Процедуры в чрезвычайных ситуациях: Ознакомьтесь с процедурами аварийного отключения и протоколами безопасности на случай аварий или чрезвычайных ситуаций.

3. Обучение пользователей и руководство по безопасной эксплуатации:

- Обучение: Провести комплексное обучение операторов станка безопасным операциям, средствам управления станком и задачам технического обслуживания, прежде чем допустить их к самостоятельной работе на станке лазерной резки.

- Рекомендации по безопасности: Подчеркните важность соблюдения правил безопасности, включая ношение соответствующих СИЗ, избегание контакта с движущимися частями и удержание рук вне зоны резания во время работы.

- Вентиляция и вытяжка: Убедитесь в наличии адекватных систем вентиляции и вытяжки для удаления паров, дыма и твердых частиц, образующихся в процессе резки.

- Аварийная остановка: Разместите и ознакомьте пользователей с кнопкой или выключателем аварийной остановки для немедленного прекращения работы машины в случае возникновения аварийных ситуаций.

Если возникнут какие-либо проблемы, связанные с установкой и использованием оборудования, команда поддержки JQ laser всегда на связи.

Технологические достижения в области станков для лазерной резки

1. Разработки в области новейших технологий лазерной резки:

- Технология волоконного лазера: Постоянный прогресс в технологии волоконных лазеров привел к повышению плотности мощности, улучшению качества луча и расширению возможностей резки. Волоконные лазеры обеспечивают большую энергоэффективность, более высокую скорость резки и повышенную надежность по сравнению с традиционными CO2-лазерами.

- Высокоточная резка: Передовые системы лазерной резки включают в себя такие функции, как адаптивная оптика, формирование луча и мониторинг в режиме реального времени для достижения микронного уровня точности и качества кромок, что позволяет выполнять сверхточную резку сложных геометрических форм и тонких материалов.

- Резка нескольких материалов: Станки для лазерной резки становятся все более универсальными и способны обрабатывать широкий спектр материалов, включая металлы, композиты, керамику и органические материалы, с минимальными затратами на настройку и замену инструмента.

- Интегрированные датчики и обратная связь: Интеграция датчиков, камер и систем обратной связи позволяет в режиме реального времени отслеживать процессы резания, свойства материала и производительность станка, обеспечивая адаптивное управление и оптимизацию параметров резания.

- Интеграция аддитивного производства: Интеграция лазерной резки с технологиями аддитивного производства, такими как 3D-печать, позволяет создавать гибридные производственные процессы, сочетающие субтрактивные и аддитивные технологии для большей свободы проектирования и сложности деталей.

2. Автоматизация и интеллект станков лазерной резки:

- Автоматизированная обработка материалов: Системы лазерной резки оснащаются автоматизированными системами погрузки/разгрузки, роботами для перемещения материалов и устройствами смены паллет, что позволяет оптимизировать производственные процессы, сократить время простоя и увеличить пропускную способность.

- Интеллектуальные системы управления: Передовое программное обеспечение управления с алгоритмами искусственного интеллекта, машинного обучения и предиктивной аналитики оптимизирует параметры резания, траектории движения инструмента и графики технического обслуживания для достижения максимальной эффективности, производительности и использования материала.

- Удаленный мониторинг и диагностика: Подключение к облаку и датчики с поддержкой IoT позволяют операторам удаленно контролировать работу машины, получать предупреждения в режиме реального времени и устранять неполадки, повышая прозрачность работы и время безотказной работы.

- Интеллектуальный раскрой деталей: Алгоритмы раскроя, управляемые искусственным интеллектом, оптимизируют использование материала, располагая детали на режущей станине с максимальной эффективностью, минимизируя количество брака и сокращая отходы материала.

- Автономное обслуживание: Возможности самодиагностики и алгоритмы предиктивного обслуживания автоматически обнаруживают и устраняют потенциальные проблемы до того, как они приведут к простою, повышая общую эффективность оборудования (OEE) и снижая затраты на обслуживание.

3. Будущие тенденции в технологии лазерной резки:

- Сверхбыстрые лазеры: Достижения в области сверхбыстрых лазерных технологий позволяют осуществлять прецизионную резку термочувствительных материалов с минимальным термическим повреждением, открывая новые возможности в микрофабрикации, электронике и производстве медицинских приборов.

- Мощные лазеры: Дальнейшее развитие мощных лазеров с киловаттной мощностью позволяет быстро резать толстые материалы, расширяя сферу применения в тяжелой промышленности, судостроении и инфраструктуре.

- Гибридные лазерные системы: Интеграция лазерной резки с другими процессами обработки, такими как фрезерование, сверление и сварка, в гибридные производственные системы обеспечивает большую универсальность, гибкость и экономическую эффективность при производстве сложных деталей.

- Технология зеленого лазера: Появившиеся источники зеленого лазера с более короткими длинами волн и высоким уровнем поглощения в определенных материалах открывают новые возможности для сверхточной резки прозрачных материалов, керамики и полупроводников.

- Лазерная резка 3D: Достижения в технологии лазерной 3D-резки позволяют изготавливать сложные трехмерные детали и узлы с высокой точностью и эффективностью, революционизируя приложения в автомобильной, аэрокосмической и медицинской промышленности.

Программное обеспечение и система управления станка лазерной резки

1. Варианты программного обеспечения для управления станками лазерной резки:

- Собственное программное обеспечение: Многие производители станков для лазерной резки предлагают собственное программное обеспечение для управления, разработанное специально для их станков. Собственное программное обеспечение от таких производителей лазерных станков, как TRUMPF, Siemens и Weihong. Эти программные решения, как правило, обеспечивают всесторонний контроль над параметрами резки, траекториями движения инструмента и функциями станка.

- Программное обеспечение сторонних производителей: В качестве альтернативы пользователи могут выбрать программное обеспечение сторонних производителей, которое обеспечивает совместимость с широким спектром станков для лазерной резки. Эти программные пакеты часто имеют расширенные возможности, такие как раскрой, оптимизация и интеграция с программным обеспечением CAD/CAM.

2. Применение программного обеспечения CAD/CAM в лазерной резке:

- Программное обеспечение CAD: Программное обеспечение для автоматизированного проектирования (CAD) используется для создания точных цифровых моделей деталей и компонентов, подлежащих изготовлению. Программное обеспечение CAD позволяет конструкторам создавать и изменять конструкции с точностью и аккуратностью, которые затем могут быть экспортированы в программное обеспечение CAM для создания траектории инструмента.

- Программное обеспечение CAM: Программное обеспечение Computer-Aided Manufacturing (CAM) преобразует проекты CAD в машиночитаемые инструкции для станка лазерной резки. Программное обеспечение CAM генерирует траектории движения инструмента, оптимизирует последовательность резки и назначает параметры резки в зависимости от свойств материала и возможностей станка. Современные программные пакеты CAM предлагают такие функции, как вложение, автоматическая ориентация деталей и моделирование, позволяющие добиться максимальной эффективности и использования материалов.

3. Влияние программного обеспечения на точность резки:

- Точное управление: Программное обеспечение станков лазерной резки играет решающую роль в определении точности резки, управляя такими факторами, как мощность лазера, скорость резки, фокусное расстояние и давление вспомогательного газа. Точная настройка этих параметров может существенно повлиять на качество и точность резки.

- Оптимизация пути: Передовые программные решения используют алгоритмы для оптимизации траекторий резания, минимизации длины траектории инструмента и сокращения ненужных перемещений, что приводит к более гладким срезам, более острым углам и повышенной точности.

- Моделирование и верификация: Некоторые программные пакеты предлагают инструменты моделирования и проверки, которые позволяют пользователям визуализировать траектории резки, обнаруживать возможные столкновения и выявлять проблемные области до начала процесса резки. Это помогает предотвратить ошибки и обеспечить точные результаты.

- Интеграция с системами обратной связи: Интеграция с системами обратной связи и датчиками позволяет в режиме реального времени контролировать процессы резки, свойства материала и производительность станка. Такая обратная связь позволяет программному обеспечению вносить коррективы на лету для поддержания точности и качества резки.

Проектирование и настройка станков лазерной резки

1. Учет требований к станкам для лазерной резки на заказ:

- Совместимость материалов: Станки для лазерной резки на заказ должны быть рассчитаны на обработку широкого спектра материалов, включая металлы, пластики, древесину и композиты. Такие параметры, как размер станины, мощность лазера и возможности резки, должны соответствовать конкретным материалам и областям применения, которые предполагается использовать.

- Гибкость и универсальность: Станки, изготовленные на заказ, должны обладать гибкостью, позволяющей адаптироваться к различным требованиям к резке и производственным потребностям. Это может включать регулируемые настройки мощности лазера, скорости резки, фокусного расстояния и давления вспомогательного газа, чтобы оптимизировать производительность резки для различных материалов и толщин.

- Интеграция с рабочим процессом: Станки для лазерной резки на заказ должны легко интегрироваться в существующие рабочие процессы, производственные линии и системы автоматизации. Такие аспекты, как перемещение материалов, механизмы погрузки/разгрузки и автоматизация рабочего процесса, должны быть включены в конструкцию для рационализации операций и повышения эффективности.

- Безопасность и эргономика: Для обеспечения безопасности оператора и соответствия нормативным стандартам в конструкцию должны быть включены такие элементы безопасности, как блокировки, ограждения и защитные барьеры. Эргономические соображения, такие как доступность, простота обслуживания и комфорт оператора, также должны быть приняты во внимание для повышения удобства использования и удобства работы.

2. Персонализация и дополнительные функции для станков лазерной резки:

- Настраиваемые функции: Станки для лазерной резки могут быть оснащены дополнительными функциями и характеристиками, отвечающими конкретным требованиям и предпочтениям пользователей. Это может включать в себя опции поворотных насадок, конфигурации с двумя головками, системы технического зрения и автоматические устройства смены сопел для расширения возможностей и повышения производительности.

- Интеграция программного обеспечения: Варианты персонализации могут включать интеграцию со специализированными программными инструментами для CAD/CAM, раскроя и управления рабочим процессом для оптимизации процессов проектирования и раскроя и повышения эффективности производства.

- Совместимость с аксессуарами: Станки для лазерной резки могут быть спроектированы таким образом, чтобы быть совместимыми с различными аксессуарами и дополнительными устройствами, такими как ротационные насадки для цилиндрической гравировки, системы автофокусировки для точной фокусировки и конвейерные системы для непрерывной обработки материала.

3. Влияние дизайна на точность лазерной резки:

- Жесткость конструкции: Конструкция рамы и портальной конструкции станка лазерной резки играет важнейшую роль в обеспечении точности резки. Жесткая и устойчивая рама минимизирует вибрации и отклонения во время резки, обеспечивая стабильную производительность резки и точность размеров.

- Система управления движением: Прецизионные компоненты управления движением, такие как линейные направляющие, шарико-винтовые пары и серводвигатели, должны быть тщательно подобраны и интегрированы в конструкцию станка, чтобы минимизировать люфт, трение и ошибки позиционирования, тем самым повышая точность резки.

- Оптическая система: Конструкция и юстировка системы доставки лазерного луча, включая зеркала, линзы и фокусирующую оптику, напрямую влияют на точность резки. Правильная калибровка и обслуживание оптической системы необходимы для обеспечения точной подачи луча и стабильных результатов резки.

- Охлаждение и контроль окружающей среды: Температура и условия окружающей среды могут влиять на производительность лазера и точность резки. Станки для лазерной резки должны быть оснащены эффективными системами охлаждения и контроля окружающей среды для поддержания стабильных рабочих условий и предотвращения теплового дрейфа, особенно в высокоточных установках.

Стандарты по охране окружающей среды и безопасности для станков лазерной резки

1. Воздействие станков лазерной резки на окружающую среду:

- Качество воздуха: В процессе резки станки для лазерной резки производят такие выбросы, как дым, гарь и твердые частицы, которые могут влиять на качество воздуха в помещении и представлять опасность для здоровья оператора. Правильная вентиляция и системы фильтрации необходимы для минимизации загрязнения воздуха и обеспечения безопасной рабочей среды.

- Потребление энергии: Станки для лазерной резки потребляют электроэнергию для питания лазерного источника, систем управления движением и вспомогательных компонентов. Энергоэффективная конструкция и эксплуатация, а также использование возобновляемых источников энергии могут помочь снизить воздействие лазерной резки на окружающую среду.

- Отходы материалов: В процессе лазерной резки образуются отходы, такие как обрезки, лом и пыль, которые могут потребовать надлежащей утилизации или переработки для минимизации воздействия на окружающую среду. Оптимизация параметров резки, алгоритмов раскроя и использования материалов может помочь сократить образование отходов и повысить эффективность использования ресурсов.

2. Стандарты и сертификаты безопасности для станков лазерной резки:

- Международные стандарты: На станки для лазерной резки распространяются международные стандарты и правила безопасности, такие как IEC 60825 для лазерной безопасности и ISO 13849 для безопасности оборудования. Соблюдение этих стандартов гарантирует, что станки для лазерной резки отвечают минимальным требованиям безопасности при эксплуатации и снижают потенциальные риски.

- Маркировка CE: Станки для лазерной резки, предназначенные для продажи в Европейской экономической зоне (ЕЭЗ), должны соответствовать требованиям маркировки CE, которая демонстрирует соответствие применимым директивам ЕС, касающимся безопасности, здоровья и защиты окружающей среды.

- UL Listing: В Северной Америке станки для лазерной резки могут проходить испытания и сертификацию в таких организациях, как Underwriters Laboratories (UL), для обеспечения соответствия стандартам безопасности и требованиям по электробезопасности и противопожарной защите.

3. Руководство по охране труда и технике безопасности для станков лазерной резки:

- Обучение операторов: Перед использованием станков для лазерной резки операторы должны пройти комплексное обучение безопасным процедурам работы, принципам лазерной безопасности и протоколам действий в чрезвычайных ситуациях. Обучение должно охватывать такие темы, как правильное использование СИЗ, управление станком, обращение с материалами и задачи технического обслуживания.

- Средства индивидуальной защиты (СИЗ): Операторы должны использовать соответствующие СИЗ, такие как защитные очки, перчатки и средства защиты органов слуха, чтобы минимизировать воздействие лазерного излучения, дыма и шума, возникающих во время операций резки.

- Охрана машин: Станки для лазерной резки должны быть оснащены средствами безопасности, такими как блокировки, кожухи и защитные барьеры, чтобы предотвратить доступ в опасные зоны и снизить риск получения травм от движущихся частей, лазерных лучей и летящих обломков.

- Процедуры в чрезвычайных ситуациях: Кнопки аварийной остановки, сигналы тревоги и процедуры эвакуации должны быть четко обозначены и доступны для операторов в случае аварий, неисправностей или других чрезвычайных ситуаций, требующих немедленного вмешательства.

Лазерная резка

Давайте рассмотрим основные аспекты лазерной резки:

1. Фокусное пятно:

- Фокусное пятно - это область, в которой лазерный луч сходится к своему наименьшему диаметру. Меньший размер фокусного пятна приводит к более высокой интенсивности, что позволяет выполнять более тонкие и точные разрезы. На размер фокусного пятна влияют такие факторы, как фокусирующая линза и качество луча.

2. Режим луча:

- Режим луча описывает пространственное распределение профиля интенсивности лазерного луча. Различные режимы луча, такие как гауссовый, TEM00 (основной режим) и многомодовый, влияют на такие характеристики резки, как расходимость луча, глубина фокусировки и эффективность резки. Выбор подходящего режима луча зависит от конкретных требований к резке и свойств материала.

3. Мощность лазера:

- Мощность лазера - это количество энергии, передаваемой лазерным лучом за единицу времени. Более высокая мощность лазера позволяет увеличить скорость резки и глубину проникновения, особенно при работе с толстыми материалами. Однако чрезмерная мощность может привести к термическому повреждению, искажению и неровным краям, поэтому важно соблюдать баланс между мощностью и качеством резки и совместимостью материалов.

4. Конфигурация машины:

- Станки для лазерной резки бывают различных конфигураций, включая CO2- и волоконные лазеры, планшетные и портальные конструкции, а также гибридные системы с дополнительными возможностями обработки. Выбор конфигурации станка зависит от таких факторов, как тип материала, толщина, требования к скорости резки и бюджетные ограничения. На выбор станка также влияют такие факторы, как размер станины, точность позиционирования и дополнительные функции (например, автоматическая смена сопел, поворотные оси).

5. Материальные соображения:

- Различные материалы по-разному реагируют на лазерную резку, включая такие факторы, как поглощение, отражательная способность, теплопроводность и температура плавления. При выборе параметров резки и настроек станка необходимо учитывать такие свойства материала, как состав, толщина, качество обработки поверхности и требования к допускам. Некоторые материалы могут потребовать особого обращения или вспомогательных процессов (например, вспомогательного газа, предварительного нагрева) для достижения оптимальных результатов резки и минимизации дефектов.

Заключение

В заключение следует отметить, что всеобъемлющее руководство по станкам лазерной резки предлагает подробное описание технологии, процессов и важных факторов, которые следует учитывать при использовании этого мощного инструмента. Оно охватывает все - от базовых принципов лазерной резки до передовых методов и приложений, что делает его ценным источником информации как для новичков, так и для опытных операторов.

Еще одно руководство для трубчатого лазерного станка: Неограниченное руководство лазерной резки труб

Добавить комментарий