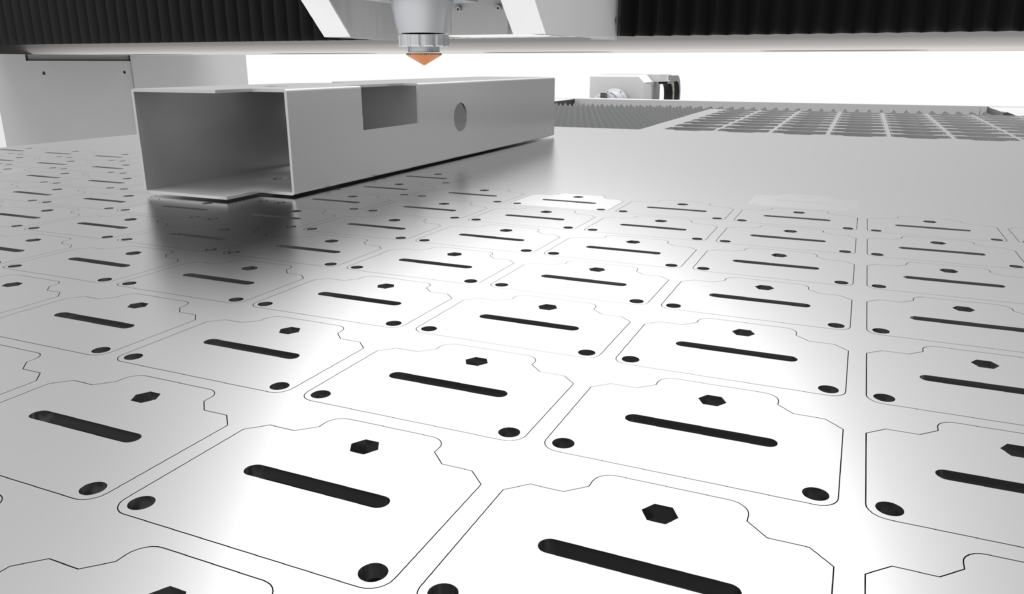

Überblick über die CNC-Laserschneidmaschine

Die Laserschneidmaschine besteht aus einem CNC-System, einem externen optischen Pfadsystem, einer Wasserkühlmaschine, einem Schneidsystem und einem Laser. Wenn die Laserschneidmaschine in Betrieb ist, verwendet sie Energie, um Metallmaterialien, nichtmetallische Materialien, Verbundwerkstoffe und organische Materialien zu schneiden. Die Laserschneidtechnik hat viele Vorteile, wie z. B. eine hohe Bearbeitungsgeschwindigkeit, keine Erwärmung der Materialien, nichtmetallische Materialien werden nicht durch Hitze verformt und eine höhere Arbeitseffizienz während der Bearbeitung.

Häufige Fehler und Lösungen bei CNC-Laserschneidmaschinen

1 Ausfall des CNC-Laserausgangs

Die erste ist, dass die Luftdichtheit des Luftwegs am Laserausgang verringert wird. Aufgrund der verminderten Luftdichtheit besteht das Problem, dass Sauerstoff in den Gaskreislauf gelangt. Dann wird die Laserentladungsröhre im Kreislauf die Gase synthetisieren und Kohlendioxid und andere Gase zu einer Vielzahl von Gasen synthetisieren. Wenn eine große Anzahl von Gaskomponenten die Laserschwingung ernsthaft beeinträchtigt, muss der Gaskreislauf vor dem Betrieb mit Stickstoff besprüht werden, und nach einigen Minuten muss der überschüssige Sauerstoff aus dem Kreislauf entfernt werden. Zweitens verdampft das Öl in der Wälzkolbenpumpe nach längerem Betrieb des Lasers aufgrund des hohen Drucks, und das Öl wird an der Elektrode adsorbiert, was zu weiteren Elektrodenschäden führt. Zu diesem Zeitpunkt können Sie überprüfen, ob die Wälzkolbenpumpe versiegelt ist und die Elektrode rechtzeitig überprüfen. ist normal, um Elektrodenschäden zu reduzieren. Die dritte Art ist, dass sich Fremdkörper auf dem Laserausgangsfenster befinden. Wenn sich Fremdkörper auf dem Laserausgangsfenster befinden, erscheinen schwarze Flecken auf dem Laser, was zu einer Verringerung der Laserenergie führt. Sie sollten bei der Verwendung des Geräts prüfen, ob sich Fremdkörper auf dem Ausgangsfenster befinden.

2 Ausfall des Nachführsystems der Z-Achse

Der erste ist, dass während des Betriebs der Z-Achse Fremdkörper die Laufbahn der Z-Achse blockieren und einen Ausfall des Servosystems verursachen. Beim Betrieb der Schneidemaschine sollten die Mitarbeiter die Bewegungsbahn der Z-Achse überprüfen, um Fehlfunktionen des Servosystems aufgrund von Fremdkörpern zu vermeiden. Die zweite Möglichkeit ist, dass der Z-Achsen-Sensor ausfällt oder eine Fehlfunktion aufweist, so dass der Sensor die Z-Achse nicht mehr erkennen kann. Das Personal sollte den Sensor überprüfen, um festzustellen, ob er stark verstaubt ist oder einen schlechten Kontakt aufweist. Wenn dies normal ist, prüfen Sie, ob die Datenleitung beschädigt ist oder einen schlechten Kontakt hat. Wenn dies nicht der Fall ist, muss die Datenleitung ausgetauscht werden. Wenn sie normal ist, prüfen Sie, ob die Spannungsleitung normal ist. Bei der Überprüfung der Wellenform. Eine normale Sinuswellenform zeigt an, dass der Sensor intakt ist. Wenn bei der Erkennung eine unregelmäßige Wellenform auftritt, beweist dies, dass der Sensorchip gebrochen ist. Die dritte Art ist, dass das Gewicht des Schneidkopfes relativ hoch ist und während der Verarbeitung eine Überlastung auftritt. Wenn die Schneidemaschine in Betrieb ist, übersteigt das Gewicht des Schneidkopfes den Grenzwert der Z-Achse, was zu einer Überlastung während des Betriebs führt. Das Personal sollte das Gewicht des Schneidkopfs berechnen, um sicherzustellen, dass das Gewicht des Schneidkopfs innerhalb des Bereichs der Z-Achsen-Spannung liegt.

3 Ausfall des Schneidmaschinentasters

Mit zunehmender Nutzungsdauer verliert der Sensorkern seine Rundheit und die Magnetfeldlinien werden beschädigt. Wenn das Magnetfeld beschädigt ist, kann man deutlich beobachten, dass sich der Sensor mit der Rotation auf und ab bewegt. In diesem Fall sollte der Sensor rechtzeitig ausgetauscht werden. Die Störung, die ein Auf- und Abschwingen des Sondenfußes verursacht, kann auch auf Staubeinfluss zurückzuführen sein. Da sich der Sondenfuß auf der Düse befindet, sammelt sich, wenn er lange Zeit nicht gereinigt wird, viel Staub an, was zu einem schlechten Kontakt zwischen dem Sondenfuß und der Düse führt, und die Signale vom Sondenfuß und der Düse werden durchgelassen. Intermittierende Phänomene im Stromkreis führen außerdem dazu, dass die Sondenfüße auf und ab schwingen. Das Personal kann Alkohol verwenden, um den Staub darauf zu entfernen.

4 Ausfall der automatischen Stanzung der Schneidemaschine

Der erste ist auf den Einfluss der Temperatur zurückzuführen. Unter dem Einfluss der Temperatur ändert sich der Abstand zwischen der Düse und anderen Teilen in der Z-Achse. Der Fokus des Lasers kann nicht auf die zu bearbeitenden Teile fallen, was nicht nur die Arbeitseffizienz verringert, sondern auch dazu führt, dass die Teile nicht vollständig aufgeschmolzen werden können und die Schneidemaschine nicht automatisch ausschaltet. Das Personal sollte den Nullpunkt-Rückstellknopf am Sender einstellen, was den Ausfall der automatischen Ausblendung effektiv verbessern kann. Der zweite Typ wird durch unreinen Sauerstoff verursacht. Da der verunreinigte Sauerstoff die Konstruktionsteile nicht vollständig oxidieren kann, was zum Ausfall der automatischen Ausblendung führt, sollte das Personal den Sauerstoff rechtzeitig austauschen und sicherstellen, dass die Sauerstoffflasche dicht ist. Drittens sind die Einbaumaße der Sonde und des Werkstücks zu unterschiedlich, so dass der Laserfokuspunkt nicht auf das Bauteil fallen kann, was zu einem Ausfall der automatischen Ausblendung führt. In diesem Fall sollte das Personal die Funktionsteile der Sonde ersetzen. Die vierte Möglichkeit ist, dass die Linse auf dem optischen Pfad beschädigt ist, wodurch der Laser nicht fokussieren kann. Das Personal sollte die beschädigte Linse rechtzeitig austauschen.

5 Ausfall des Lichtausgangs der Schneidemaschine.

Der erste ist der Nachlauf des Servosystems. Da das Servosystem überläuft und der Messtaster nicht korrigieren kann, erhöht sich der Druck auf das Werkstück. Gleichzeitig werden einige der Auswerferstifte auf der Werkbank durch den Langzeiteinsatz beschädigt oder gebrochen, was dazu führt, dass die Unterstützung des Werkstücks verschwindet und es nicht in der Lage ist, dem von den Tasterfüßen ausgeübten Druck standzuhalten, was zu einem Überhub und einem leichten Ausfall führt. In diesem Fall sollten die Tastfüße rechtzeitig korrigiert und die Kausche auf der Werkbank ausgetauscht werden, um diesen Fehler wirksam zu beheben. Der zweite Fall ist, dass der 45°-Zirkularpolarisator nicht richtig installiert ist. Dies ist in der Regel auf eine Änderung des Installationswinkels während einer Routinewartung zurückzuführen. Diese Änderung führt dazu, dass der Laser von der Wand des optischen Rohrs blockiert wird und nicht durch die Fokussierlinse dringen kann, was zu einer Fehlfunktion der Schneidemaschine führt. In diesem Fall sollte der Zirkularpolarisator wieder installiert werden, um sicherzustellen, dass der Laser reibungslos in die Fokussierlinse eindringen kann. Die dritte Art ist, dass der Laser nicht emittiert werden kann, weil die Lichtblende nicht geöffnet ist. Das Personal kann die Lichtblende einfach öffnen.

6 Die Schneidemaschine kann nicht starten Hochspannungsfehler.

Die erste Ursache ist die Instabilität der an die Laserschneidmaschine angeschlossenen Versorgungsspannung. Das Personal sollte die Stromversorgungsspannung der Schneidmaschine rechtzeitig überprüfen. Der zweite Grund ist, dass das normale Leitungswasser, das zur Kühlung der Werkzeugmaschine verwendet wird, eine große Menge an Kalk und Verunreinigungen enthält. Bei langfristiger Verwendung sammelt sich eine große Menge an Kesselstein in den Wasserwegen der Schneidemaschine an, was zu einem unzureichenden Wasserdruck führt. Das Personal sollte das Kühlsystem der Werkzeugmaschine rechtzeitig reinigen, um sicherzustellen, dass Kalkablagerungen im System der Werkzeugmaschine nicht zu einem schlechten Wasserfluss führen.

Schlussfolgerung

Gegenwärtig ist die CNC-Laserschneidetechnik die bevorzugte Methode zur Durchführung von Schneidevorgängen geworden. Um die Laserschneidmaschine besser nutzen zu können und die Effizienz des Personals zu verbessern, müssen die Mitarbeiter weiterhin lernen und üben. Mit zunehmender Häufigkeit der Nutzung von CNC-Laserschneidmaschinen wird auch die Häufigkeit dieser häufigen Fehlerprobleme zunehmen. Ich hoffe, dass dieser Artikel durch die Erläuterung von Fehlerproblemen und die Analyse der entsprechenden Lösungen eine Orientierungshilfe für den Einsatz von CNC-Laserschneidmaschinen bieten kann. Kommen Sie für mehr Komfort.